Estamos na quarta revolução industrial. Um período de transformações na indústria que começou em meados da década de 2010 e cujo fim ainda parece muito distante. Com realidade aumentada, automação de máquinas, robôs orientados via inteligência artificial e muito mais. É uma época marcada por inovações como conectividade, big data, inteligência artificial e tecnologias de manufatura avançadas, transformando processos na velocidade da luz. Por causa disso tudo, diz-se que hoje a indústria já está na sua versão 4.0.

Alcançar esses avanços, porém, exigiu uma evolução de milhares de anos na eficiência do trabalho. E trabalhar não é fácil, todo mundo sabe disso. Todo tipo de trabalho termina com algum teor de fadiga e, em certos casos, exaustão total. É difícil não admitir que a fadiga está na raiz de todas as invenções e descobertas da humanidade para facilitar o trabalho. Sob a lei do menor esforço, conquistas como a roda e a alavanca, por exemplo, deram início a uma jornada pela eficiência que aparentemente nunca terá fim. No início da civilização, a força dos grandes animais e das quedas d’água permitiu movimentar cargas e executar tarefas antes consideradas impossíveis. E até que a máquina a vapor fosse inventada, iniciando, em 1700, a Revolução Industrial, a produção de bens (duráveis ou não) era praticamente artesanal.

Primeiro, o domínio da energia

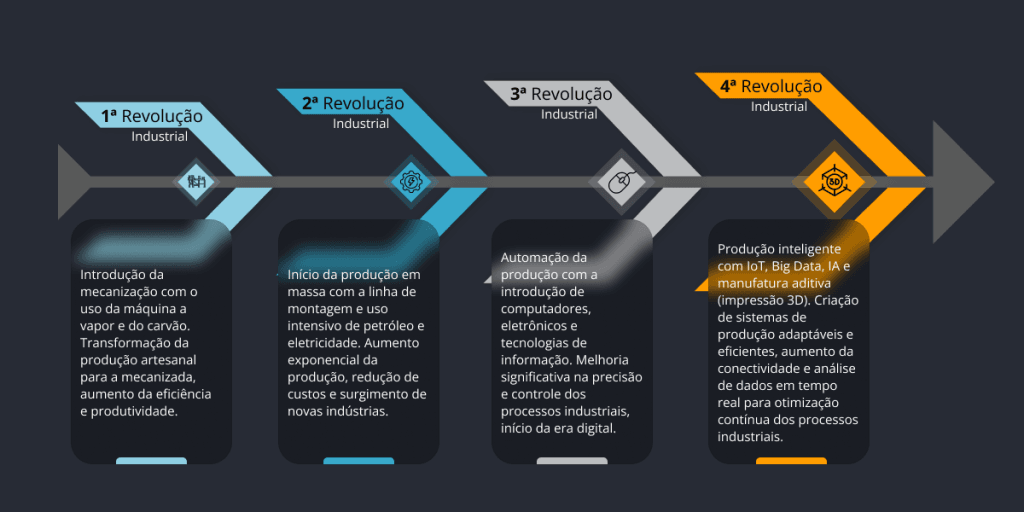

Daí em diante, contudo, essa e outras formas de energia alavancaram a produção e a indústria começou a ganhar velocidade. Há estudiosos que dividem esse trecho da história em primeira e segunda revoluções: a primeira seria a do domínio da energia, com a invenção da máquina a vapor e dos motores elétrico e a gasolina, enquanto a segunda seria a de invenções mais sofisticadas como o automóvel, o avião e o telégrafo, dando início às telecomunicações. Mas a humanidade tinha sonhos muito maiores envolvendo o binômio energia e o movimento. E um dos mais antigos era o robô.

Sonhado e desenhado há milênios, conforme registros históricos, o robô já está na indústria há pelo menos 50 anos. Começou em trabalhos insalubres para os homens como soldas e pintura de automóveis, mas hoje está em muito mais tarefas, automatizando a indústria num grau que talvez nem gênios como Leonardo da Vinci tenham imaginado. Esse grau foi alcançado não apenas por causa da complexidade das máquinas, desenvolvidas para fazer de tudo, como, também, por causa de um amplo processo de digitalização da indústria, integrando não somente máquinas e dispositivos de um mesmo local: foram integrados recursos remotos de fornecedores, clientes, autoridades fiscais e outros parceiros, por meio da Internet, uma organização na qual mesmo os visionários mais ousados do passado dificilmente pensariam. Uma integração que hoje permite a qualquer pessoa comandar, até mesmo de sua casa, a fabricação de um automóvel, por exemplo.

A Quarta Revolução Industrial

Esse ecossistema criado para a quarta revolução industrial se baseia nas invenções e conquistas da terceira. Que se desenvolveu desde a década de 1950 até o início dos anos 2000, integrando os computadores, as redes e a Internet aos processos de industrialização. Dentro desse ecossistema, a Indústria 4.0 aproveita essas invenções com quatro tipos de tecnologias disruptivas. A conectividade, o poder de análise e inteligência, a interação homem-máquina e a engenharia avançada.

A combinação dessas tecnologias tornou possível também uma característica inovadora na indústria, que é a automação flexível. O uso da entrada de dados por meio de computadores para programar e controlar um sistema, que assim se torna altamente adaptável. No cerne desse ecossistema está a IIoT ou Internet Industrial das Coisas, onde vários sensores, etiquetas de identificação por radiofrequência (RFID), software e equipamentos eletrônicos são integrados a máquinas e sistemas industriais para coletar dados em tempo real sobre suas condições e desempenho, e também para comandá-las.

Ao coletar e analisar com as tecnologias de big data os conjuntos de dados gerados por todos esses dispositivos, as empresas agora conseguem encontrar novas maneiras de otimizar os processos de maior rendimento, por exemplo. Junto com a robótica e os sistemas, a manufatura aditiva (com impressão 3D) é uma das tecnologias que dão suporte à Indústria 4.0, usando modelos 3D digitais para criar peças com uma impressora 3D camada após camada.

Com a crescente digitalização e interconectividade dos sistemas industriais, a cibersegurança tornou-se um pilar fundamental na Indústria 4.0. A proteção contra ameaças cibernéticas é essencial para garantir a integridade dos dados, a continuidade dos processos produtivos e a segurança das operações. Implementar medidas robustas de cibersegurança ajuda a proteger contra ataques maliciosos, espionagem industrial e outras vulnerabilidades que podem comprometer a eficiência e a inovação na indústria moderna.

Gêmeos digitais em ação

Para não perder o passo na evolução e na inovação, a indústria 4.0 tem utilizado os gêmeos digitais. Esses são sistemas que reproduzem, digitalmente, a operação e o comportamento de sistemas físicos, utilizando para isso dados gerados em tempo real pelos sistemas físicos analisados. Como resultado, isso se tornou importante em aplicações críticas aeroespaciais, de maquinário pesado e automotivo. Além disso, agora, avanços em tecnologia de computação, aprendizado de máquina e sensores estão expandindo o conceito de gêmeos digitais para outros setores.

Essa quarta onda de novas tecnologias abriu oportunidades para as empresas tomarem decisões que se transformam em maior flexibilidade, sustentabilidade e produtividade. Além de favorecer a segurança de todos os que trabalham, a Indústria 4.0 facilita, assim, novas maneiras para que homens e máquinas trabalhem juntos. Proporcionando para as empresas maiores insights, redução de problemas e decisões com o suporte de informações precisas.